Seule une approche globale permet de sélectionner le processus d’emballage approprié d’une palette, mais Beumer démontre ici la suprématie de la housse étirable.

La palettisation et l’emballage jouent un très grand rôle et permettent aux produits de branches les plus diverses d’arriver chez les clients ou les vendeurs dans le meilleur état possible. En cas d’instabilité, un coup de frein ou une manoeuvre brusque suffisent pour que des produits en verre, pierres ou tuiles empilés sur la plateforme d’un camion se libèrent de leur emballage et cassent. Selon le produit, les coûts peuvent être considérables. Les produits comme le ciment, la farine ou le cacao en poudre doivent être protégés des intempéries et de l’humidité, surtout lors de leur transport et de leur stockage. Les utilisateurs ont le choix entre plusieurs solutions d’emballage. Il s’agit donc d’opter pour le procédé d’emballage le plus rentable et le plus écologique. Trois procédés d’emballage de palettes sont aujourd’hui sur le marché : l’emballage sous film rétractable, le banderolage et l’emballage sous housse étirable.

Emballage efficace sous film rétractable

Le procédé d’emballage sous film pour palettes a été mis au point par un producteur de produits chimiques allemand au milieu des années 1960. Il était basé sur la technologie du film rétractable. Ce film est fabriqué sous forme de gaine dans des extrudeuses gonfleuses munies de tuyères annulaires. Cette gaine est ensuite transformée en housse avant d’être découpée pour former un film plat. Pour sa rétraction, le film est chauffé à l’air chaud jusqu’à obtention du point de fusion. Cela permet au film de se rétracter et d’épouser les contours de la charge palettisée. La tension générée au refroidissement assure alors la stabilité de la charge. L’installation d’emballage utilise l’énergie électrique ou le gaz pour générer la chaleur nécessaire au processus de rétraction. Le pied de la palette peut, si nécessaire, rester exempt d’emballage afin de permettre l’utilisation d’un chariot à fourche et une mise en rayon verticale. Le film peut également recouvrir le pied de la palette. Le procédé d’emballage sous film rétractable est particulièrement adapté aux produits nécessitant un emballage à élasticité permanente, le verre par exemple. Ce procédé n’assure pas uniquement la protection et la stabilité des charges. Il protège également les produits des effets de l’environnement, de la neige, de la pluie, des rayons ultraviolets, de la poussière et des insectes en cas de stockage à l’extérieur. Le film perd cependant de sa transparence lors du processus de rétraction et laisse mal deviner les produits emballés ou les codes barres. Ce procédé a d’autres inconvénients : les sacs en polyéthylène (PE) risquent d’adhérer au plastique du film d’emballage et les apports de chaleur peuvent être source d’incendie.

Ou plutôt du banderolage ?

Une dizaine d’années après l’introduction sur le marché du film rétractable, une société américaine dans le domaine de l’extraction du pétrole, active dans l’industrie chimique, découvrait les composants nécessaires à la confection d’un film étirable. Le banderolage était né. Les investissements de base étant nettement moins élevés que pour une installation d’emballage sous housse rétractable ou étirable, beaucoup de sociétés restent fidèles à ce procédé d’emballage, quelle que soit leur branche. La consommation annuelle de film de banderolage pour l’emballage de palettes est évaluée, en Europe uniquement, à 1,4 million de tonnes. Ce procédé est très gourmand en film et les opérateurs doivent souvent remplacer les bobines. C’est la raison pour laquelle ce procédé est davantage adapté aux faibles cadences de production.

Le film de banderolage est extensible. Il maintient la charge palettisée lors de l’emballage. L’effort de serrage vertical exercé par ce procédé est cependant très faible. C’est pourtant cet effort de serrage exercé sur la charge qui apporte la tenue nécessaire lors du transport. Ce procédé n’est donc pas approprié aux produits à arêtes vives, comme les pierres ou les tuiles. Il présente un autre défaut : il est nécessaire d’utiliser du film supplémentaire pour protéger les charges des influences atmosphériques et de l’humidité. Le chevauchement des films empêche une bonne présentation de la marchandise et entrave la lecture des codes barres. Le film étant enroulé autour du produit, il ne peut être imprimé. Les propriétés adhésives du film attirent en outre les particules se trouvant dans l’air, de sorte qu’en fin d’un long stockage les produits sont recouverts de poussière. Ce type d’emballage n’offre en outre aucune protection contre le vol - il est possible de soustraire des produits de la palette sans endommager le film. Un autre problème apparait dans les centres logistiques automatisés : les restes de film proéminents, typiques de ce procédé, risquent de perturber la technologie sensorielle des équipements de manutention ou des transtockeurs. Cela occasionne des messages d’erreur renouvelés. Les paramètres de réglage sont extrêmement nombreux, ce qui rend particulièrement difficile le calcul exact de la quantité de film nécessaire.

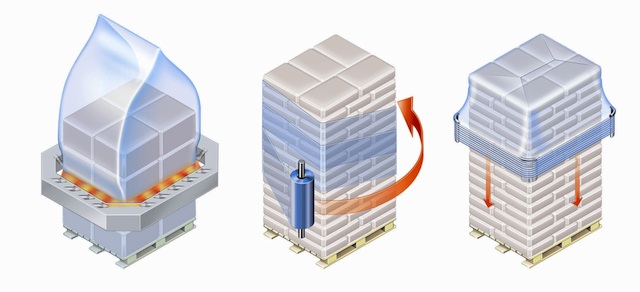

Une housse étirable pour une grande sécurité de transport

La technologie de la housse étirable combine les procédés de houssage et de banderolage. En 1988, BEUMER mettait en service sa première installation d’emballage sous film étirable, en Belgique. La véritable percée de ce procédé d’emballage de palettes date seulement d’une quinzaine d’années. Des matières premières de bien meilleure qualité permirent une amélioration considérable de la qualité du film. La housse étirable s’adapte exactement aux contours des produits empilés sur la palette, comme la housse rétractable. Et, comme dans le banderolage, le film est très extensible et fixe le produit grâce à ses forces de maintien. Ce procédé assure une grande stabilité des charges. Le film d’emballage n’adhère pas non plus au produit. Ce procédé permet le stockage en hauteur des palettes mais aussi un ancrage sous palette. La surface lisse et non perforée du film assure en outre une visibilité parfaite de la marchandise emballée. Sa présentation sur le point de vente est excellente. Les codes barres appliqués sur le produit sont parfaitement lisibles. Le film utilisé est recyclable. L’emballage sous housse étirable ne nécessite, en outre, aucun apport de chaleur, ce qui réduit considérablement les risques d’incendie, accroit la fiabilité de fonctionnement et implique également une réduction de la prime d’assurance. La quantité de film et d’énergie nécessaire est moins importante, ce qui a un effet positif sur l’environnement. Dans la majeure partie des applications industrielles et des produits de consommation, le procédé d’emballage sous housse étirable est une protection fiable pour les charges palettisées. Cette solution d’emballage permet également de déposer un film sur la palette et donc de protéger la charge des influences extérieures sur six faces. Il en résulte un stockage extérieur propre et sec : les marchandises sont à l’abri des intempéries, de l’humidité, des insectes et des rayons ultraviolets.

Comparatif des procédés d’emballage

BEUMER dispose d’installations et de systèmes innovateurs, quel que soit le procédé d’emballage. Pour rester concurrentielles à long terme, les sociétés ne doivent pas uniquement fonder leurs décisions en matière d’investissement sur les seuls coûts d’exploitation. Seule une approche globale permet de sélectionner le processus d’emballage approprié. Considérer la Valeur totale de la propriété (Total Value of Ownership, ou TVO) permet de mieux décrire et donc de mieux juger de l’efficacité des investissements à réaliser. C’est la raison pour laquelle BEUMER Group, lors du développement de nouvelles installations et systèmes, tient compte aussi bien des aspects économiques que des aspects écologiques ou des facteurs sociaux. Les entreprises peuvent ainsi planifier stratégiquement leurs investissements.

L’étirage double le débit

Pour la plupart des entreprises, le choix du procédé d’emballage approprié dépend aussi bien de la protection et de la stabilité des charges que d’une protection efficace contre les influences environnementales : le comparatif de l’emballage sous housse rétractable et de l’emballage sous housse étirable effectué par les experts de BEUMER a clairement prouvé que l’étirage est nettement plus rentable. Ils ont pris pour référence une charge palettisée d’une hauteur de 1.630 mm. Les installations utilisant un film rétractable emballent entre 35 et 70 charges palettisées à l’heure. Le film employé a une épaisseur variant entre 120 et 180 micromètres. L’emballage sous housse étirable permet d’atteindre une production moyenne de 100 à 120 palettes à l’heure : presque le double ! Le film utilisé est nettement moins épais, entre 70 et 140 micromètres. La forte extensibilité du film utilisé pour l’emballage sous housse étirable permet d’en réduire la consommation.

En 2014, le prix du film rétractable était de 1,70 euro par kilogramme. La confection d’une housse coûtait environ 1,02 euro. Le film nécessaire à l’emballage de 300.000 palettes coûtait 306.000 euros par an. Avec 1,90 euro par kilogramme, le prix du film utilisé dans les installations d’emballage sous housse étirable est un petit peu plus élevé. Par contre, le produit nécessaire à la confection d’une housse ne coûte que 57 centimes. Le même nombre de palettes revient donc à 159.000 euros par an, ce qui est très nettement inférieur. L’utilisateur réalise une économie d’environ 52 pourcents.

Les systèmes diffèrent également dans le domaine de la consommation d’énergie. La consommation de gaz lors de la rétraction du film est d’environ 2 kW/h par palette. L’énergie nécessaire à la confection d’une housse étirable coûte six centimes. Toujours sur la base annuelle de 300.000 palettes, l’utilisateur doit ici faire face à des coûts d’environ 18.000 euros. La consommation d’énergie des deux systèmes est pratiquement identique, mais l’emballage sous housse étirable ne demande aucun apport de gaz : l’utilisateur du procédé par étirage économise donc ces frais.

Les frais d’entretien d’un système avec rétraction, en particulier dans le cas de machines anciennes, sont de 2.000 à 8.000 euros par an. Les calculs ont été faits sur la base de 4.000 euros. L’entretien d’un système avec étirage coûte généralement entre 1.000 et 3.000 euros par an. Si l’on considère une moyenne de 2.000 euros, l’économie réalisée par l’utilisateur est de 2.000 euros sur les mesures de maintenance. Les coûts annuels d’un utilisateur de la technique la technologie de l’étirage sont donc, ici aussi, nettement moindres.

Avec le BEUMER stretch hood® A, les spécialistes en intralogistique de Beckum ont entièrement repensé l’installation d’emballage. Ils ont analysé divers composants et optimisé leur fonctionnement, leur disposition ou encore leur ergonomie. Un menu de navigation intuitif de la commande de la machine sur écran tactile, par exemple, un poste de travail ergonomique de l’opérateur, plus confortable, ou encore un système de transport du film innovateur qui assure, avec beaucoup de précaution, le transport de ce dernier jusqu’à l’installation. La nouvelle installation est également plus performante et nécessite beaucoup moins de place.

Solution individuelle

Les propriétés de maniement d’un produit sont très individuelles et nécessitent une analyse approfondie afin de pouvoir définir les exigences que devra remplir l’emballage de la palette. BEUMER propose pour cela un configurateur en ligne qui permet à l’utilisateur d’évaluer la rentabilité des différents procédés d’emballage et de calculer la valeur ajoutée qui en découle pour sa société. Les experts de BEUMER réalisent, en outre, une présentation axée sur les besoins particuliers de chaque client. L’utilisateur obtient ainsi une comparaison fondée des différents types d’emballage, de leur consommation d’énergie, des coûts d’entretien, de même que des investissements et des installations nécessaires.

Sur le même sujet

Derniers articles publiés dans les rubriques Intralogistique

Derniers articles publiés dans la thématique Manutention